|

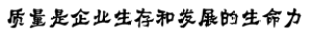

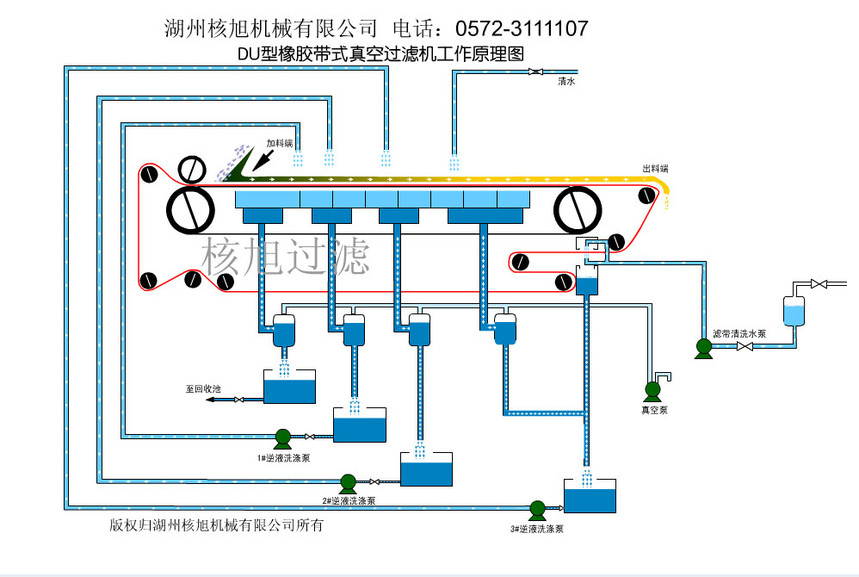

帶式過濾機(jī)工作原理和操作規(guī)程及安裝方法浙江核旭機(jī)械專注真空過濾設(shè)備,帶式過濾機(jī)的研發(fā)生產(chǎn)廠家,主要提供各類型號:真空橡膠帶式過濾機(jī),皮帶真空脫水機(jī),真空皮帶過濾機(jī)等產(chǎn)品,廣泛應(yīng)用于礦山,冶金,化工,電力,食品,制藥,污泥,環(huán)保等領(lǐng)域.價格實(shí)惠,今天小編為大家介紹帶式真空過濾機(jī)操作規(guī)程、注意事項、優(yōu)缺點(diǎn)、工作原理、混凝劑的選用注意事項、組成部分、安裝與調(diào)試、故障排除。 1、開啟摩擦帶潤滑水,觀察一下膠帶下部有水流出; 2、開啟空壓機(jī),氣壓控制在0.4MPa左右; 3、開啟濾布清洗水,膠帶清洗水水量不能太小; 4、開啟真空泵,開啟真空泵循環(huán)水; 5、開啟過濾機(jī),一開始轉(zhuǎn)速不能太快,一般3-4Hz左右,等有真空吸附濾布時,適當(dāng)調(diào)整轉(zhuǎn)速在7-8Hz左右; 6、有真空度時,開啟下料閥(一定有一點(diǎn)真空的時候開啟下料閥); 7、觀察下料端(刮刀處)物料厚度,調(diào)整帶速,物料太薄的話調(diào)慢轉(zhuǎn)速;太厚的話,調(diào)快轉(zhuǎn)速,盡量使無料厚度控制在2-3公分左右; 8、關(guān)機(jī)時,先關(guān)閉下料閥,然后待過濾機(jī)空轉(zhuǎn)5分鐘。洗好濾布時再關(guān)過濾機(jī),然后停水、停氣。 二、帶式過濾機(jī)注意事項 1、機(jī)器運(yùn)行過程中一定要注意安全,盡量不要在設(shè)備上作業(yè); 2、開機(jī)前一定要開水、開氣; 3、由于真空泵產(chǎn)生真空需要一段時間,最好先開泵,后開過濾機(jī); 4、濾布若發(fā)生偏轉(zhuǎn),檢查一下糾偏輥是否還正常轉(zhuǎn)動,檢查糾偏拔桿工作時氣囊是否充氣; 5、注意觀察下料端(即刮刀處)濾布運(yùn)行狀況; 6、適當(dāng)調(diào)節(jié)淋洗水大小,使物料容易抽干; 7、膠帶調(diào)節(jié)絲桿禁止轉(zhuǎn)動。 一、帶式過濾機(jī)優(yōu)點(diǎn)是: 1、過濾方向和沉降方向相同; 2、構(gòu)造簡單; 3、洗液和濾液分離良好,濾餅脫水較好; 4、濾餅卸除徹底,可以處理難過濾的濾漿。 二、帶式真空過濾機(jī)缺點(diǎn)是: 1、過濾面積不大,濾布不能充分利用; 2、占地面積大; 3、橡膠帶易磨損; 4、不適用于過濾含有對橡膠發(fā)生化學(xué)作用的物質(zhì)。 四、帶式真空過濾機(jī)的工作原理

帶式過濾機(jī)的工作原理一般分為 4 個階段: 1、預(yù)處理階段:原始料漿的含固量一般很低,必須利用重力沉降或其他方式提高料漿濃度,以降低處理成本,常用的預(yù)處理方式是:將濃縮后的污泥與高分子絮凝劑混合,物料在絮凝劑作用下,微細(xì)顆粒凝聚團(tuán)狀,并初步沉淀,這是污泥上機(jī)脫水的準(zhǔn)備條件; 2、重力脫水階段:將絮凝預(yù)處理后的污泥加到濾帶上,在重力的作用下,絮團(tuán)之外的自由水便穿過濾帶濾出,降低了污泥的含水量; 3、楔形預(yù)壓脫水階段:污泥在重力脫水后開始進(jìn)入楔形壓榨區(qū)段,濾帶間隙逐漸縮小,開始對污泥施加擠壓和剪切作用,使污泥再次脫水。經(jīng)過此階段后污泥流動性幾乎完全喪失,從而保證了在正常情況下污泥在壓榨脫水段不會被擠出; 4、壓榨脫水階段:污泥經(jīng)過精心設(shè)計的壓榨輥系的反復(fù)擠壓與剪切作用,脫去大量毛細(xì)作用水,使污泥水分逐漸減少,形成污泥濾餅,在重選濾帶分開處,濾餅被卸料刮刀刮下,卸料后濾布經(jīng)清洗進(jìn)入下一下循環(huán)。 1、無機(jī)混凝劑中,鐵鹽所形成的絮體密度較大,需要的藥劑量較少, 特別是對于活性污泥的調(diào)節(jié),其混凝效果相當(dāng)于高分子聚合混凝劑,但腐蝕性較強(qiáng),貯藏與運(yùn)輸困難,鐵鹽混凝劑加量較大時,需用石灰作為助凝劑調(diào)節(jié)pH值,鋁鹽混凝劑形成的絮體密度較小,藥劑量較多,但腐蝕性弱,貯藏與運(yùn)輸方便; 2、無機(jī)混凝劑價廉易得,但渣量大,受pH值的影響大,經(jīng)無機(jī)混凝劑處理后,污泥量增加,污泥中無機(jī)成分的比例提高,污泥的燃燒價值降低; 3、高分子混凝劑中的主要特點(diǎn)是藥劑消耗量大大低于無機(jī)混凝劑,處理安全,操作容易,在水中呈弱酸性或弱堿性,腐蝕性小,濾餅量增加很少;濾餅用作燃料時,發(fā)熱量高,焚燒后灰燼少,不過,在使用高分子混凝劑前,必須對各種污泥做混凝試驗,還應(yīng)注意,有時雖然能提高懸浮粒子的凝聚作用和沉淀性能,但其脫水性能不一定能夠提高。 六、帶式真空過濾機(jī)操作規(guī)程、注意事項等知識詳述 帶式過濾機(jī)的組成部分 1、機(jī)架:帶式壓榨過濾機(jī)架主要用來支撐及固定壓榨輥系及其它各部件; 2、壓榨輥系:是由直徑由大到小順序排列的輥筒組成,污泥被上、下濾帶夾持,依次經(jīng)過壓榨輥時,在濾帶張力作用下形成一由小到大的壓力梯度,使污泥在脫水過程中所受的壓榨力不斷增高,污泥中水份逐漸脫除; 3、重力區(qū)脫水裝置:主要由重力區(qū)托架、料槽組成,絮凝后的物料在重力區(qū)脫去大量水份,流動性變差,為以后的擠壓脫水創(chuàng)造條件; 4、楔形區(qū)脫水裝置:由上下濾帶所形成的楔形區(qū)對所夾持物料施加擠壓力,進(jìn)行預(yù)壓脫水,以滿足壓榨脫水段對物料含液量及流動性的要求; 5、濾帶:是帶式壓榨過濾機(jī)的主要組成部分,污泥的固相與液相的分離過程均以上、下濾帶為過濾介質(zhì),在上、下濾帶張緊力作用下繞過壓榨輥而獲得去除物料水分所需壓榨力; 6、濾帶調(diào)整裝置:由執(zhí)行部件:氣缸、調(diào)整輥信號反氣壓、電氣系統(tǒng)組成,其作用是調(diào)整由于濾帶張力不均、輥筒安裝誤差、加料不均等多種原因所造成的濾帶跑偏,從而保證帶式壓榨過濾機(jī)的連續(xù)性和穩(wěn)定性; 7、濾帶清洗裝置:由噴淋器、清洗水接液盒和清洗罩等組成,當(dāng)濾帶行走時,連續(xù)經(jīng)過清洗裝置,受噴淋器噴出的壓力水沖擊,殘留在濾帶上的物料在壓力水作用下與濾帶脫離,使濾帶再生,為下一個脫水過程做準(zhǔn)備; 8、濾帶張緊裝置:由張緊缸、張緊輥及同步機(jī)構(gòu)組成,其作用是將濾帶張緊,并為壓榨脫水的壓榨力的生產(chǎn)提供必要的張力條件,其張力大小的調(diào)節(jié)可通過調(diào)節(jié)氣壓系統(tǒng)的張緊缸的氣壓來實(shí)現(xiàn); 9、卸料裝置:由刮刀板、刀架、卸料輥等組成,其作用是將脫水后的濾餅與濾帶剝離,達(dá)到卸料的目的; 10、傳動裝置:由電機(jī)、減速機(jī)、齒輪傳動機(jī)構(gòu)等組成,它是濾帶行走的動力來源,并能夠通過調(diào)節(jié)減速機(jī)轉(zhuǎn)速,滿足工藝上不同帶速的要求; 11、氣壓系統(tǒng):該系統(tǒng)主要是由動力源(儲氣罐、電機(jī)、氣泵等),執(zhí)行元器件(氣缸)及氣壓控制元件(包括壓力繼電器、壓力流量及方向控制閥)等組成,通過氣壓控制元件,控制空氣壓力,流量及方向,保證氣壓執(zhí)行元件具有一定的推力和速度,并按預(yù)定程序正常地進(jìn)行工作。是完成濾帶張緊、調(diào)整操作的動力來源。 1、輸送機(jī)的各支腿、立柱或平臺用化學(xué)錨栓牢固地固定于地面上; 2、機(jī)架上各個部件的安裝螺栓應(yīng)全部緊固。各托輥應(yīng)轉(zhuǎn)動靈活,托輥軸心線、傳動滾筒、改向滾筒的軸心線與機(jī)架縱向的中心線應(yīng)垂直; 3、螺旋張緊行程為機(jī)長的1%——1.5%; 4、拉繩開關(guān)安裝于輸送機(jī)一側(cè),兩開關(guān)間用覆塑鋼絲繩連接,松緊適度; 5、跑偏開關(guān)安裝于輸送機(jī)頭尾部兩側(cè),成對安裝,開關(guān)的立輥與輸送帶帶邊垂直,且保證帶邊位于立輥高度的1/3處,立輥與輸送帶邊緣距離為50——70mm; 6、各清掃器、導(dǎo)料槽的橡膠刮板應(yīng)與輸送帶完全接觸,否則,調(diào)節(jié)清掃器和導(dǎo)料槽的安裝螺栓使刮板與輸送帶接觸; 7、安裝無誤后空載試運(yùn)行。試運(yùn)行的時間不少于2小時,并進(jìn)行如下檢查: ①各托輥應(yīng)與輸送帶接觸,轉(zhuǎn)動靈活; ②各潤滑處無漏油現(xiàn)象; ③各緊固件無松動; ④軸承溫升不大于40°C,且最高溫度不超過80°C; ⑤正常運(yùn)行時,輸送機(jī)應(yīng)運(yùn)行平穩(wěn),無跑偏,無異常噪音。 1、輸送帶打滑 原因是輸送帶張力小或驅(qū)動滾筒表面粘有物料或水份,應(yīng)旋緊張緊螺桿,增大張力,清理驅(qū)動滾筒并加大空段清掃器的清掃力度; 2、輸送帶在兩端跑偏 原因是滾筒裝配位置偏斜,應(yīng)拉緊跑偏一側(cè)的張緊裝置的螺桿調(diào)整改向滾筒位置,通過調(diào)整軸承座調(diào)整傳動滾筒的位置; 3、輸送帶在中部跑偏 原因是托輥安裝位置不正,應(yīng)檢查各托輥安裝位置是否與輸送帶垂直,否則松開安裝螺栓調(diào)整托輥位置。調(diào)整完畢后旋緊各螺栓,此外,進(jìn)料口落料點(diǎn)不在輸送帶中心也可能引起跑偏,應(yīng)改善進(jìn)料情況。 帶式過濾機(jī),又稱帶式壓榨過濾機(jī),帶式過濾機(jī)是由兩條無端濾帶纏繞在一系列順序排列、大小不等的輥輪上,利用濾帶間的擠壓和剪切作用脫除料漿中水分的一種過濾設(shè)備,由于榨輥采用不同的布置與組合可形成很多不同的機(jī)型,具有結(jié)構(gòu)簡單,脫水效率高,處理量大,能耗少,噪聲低,自動化程度高,可以連續(xù)作業(yè),易于維護(hù)等優(yōu)點(diǎn),其成本和運(yùn)行費(fèi)用比板框壓濾機(jī)降低 30% 以上,因此成為城市污水處理的首選設(shè)備。 。 |

浙公網(wǎng)安備 33050202000436號

浙公網(wǎng)安備 33050202000436號